Executando o MRP - Manufacturing Resource Planning (Planejamento de Recursos de Produção)

Veja também os Itens:

Cadastrando Ordens de ProduçãoCadastrando Tipos de Ordem de ProduçãoApontamento de Mão de Obra Direta por Ordem de ProduçãoRelatórios Gerais de ordem de produçãoRelatório de Acompanhamento de Ordem de ProduçãoRelatório Extrato da Ordem de ProduçãoRelatório de Ordem de ProduçãoAgregando Outros Custos à Ordem de ProduçãoRelatório de Rastreabilidade de Ordem de Produção por Demanda de VendaEstornando Componentes de uma Ordem de ProduçãoCadastrando Notificações de Recebimento proveniente de ordem de Beneficiamento ExternoOutros Custos da Ordem de Produção gerado no PPCPOrdem de Produção de Retrabalho para OP ainda em ProduçãoOrdem de Produção de Retrabalho para OP EncerradaCadastrando AtividadesCadastrando Perdas de ProduçãoCadastrando Situações da Ordens de ProduçãoVerificando as Ordens de Produção PlanejadasAlterando o Status de várias Ordens de ProduçãoVerificando a Hierarquia das Ordens de Produção sob EncomendaRequisitando Materiais para Ordens de ProduçãoAgregando Custos às Ordens de ProduçãoEncerrando Ordens de ProduçãoGerenciando Ordens de ProduçãoRelatório Comparativo de OP's AtrasadasListagem de Ordens de ProduçãoRelatórios Gerais de Ordem de ProduçãoRelatório de Apontamento de Mão de Obra DiretaRelatório de Engenharia das Ordens de Produção X Posição do Estoque

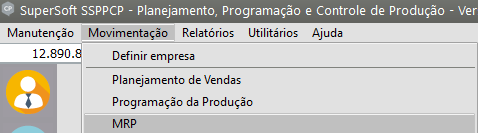

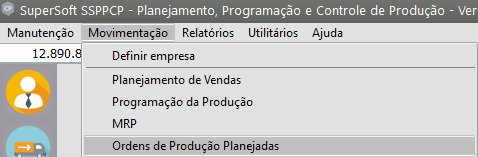

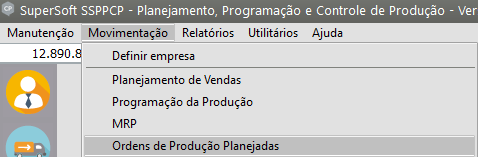

Para executar o MRP- Manufacturing Resource Planning (Planejamento de Recursos de Produção), acesse o menu Movimentação /MRP.

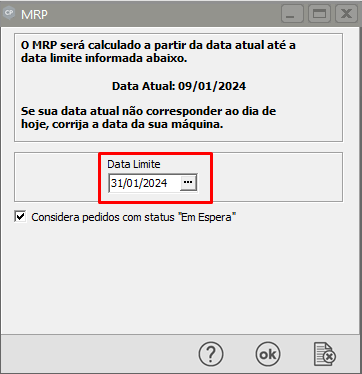

Para que o MRP funcione corretamente é de fundamental importância que a data de sua máquina esteja correta.

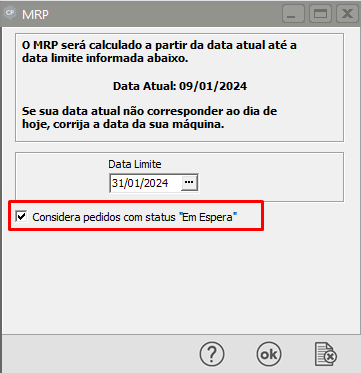

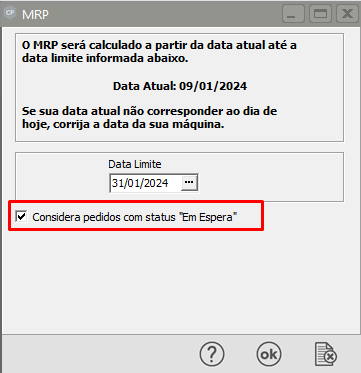

Você deverá informar a Data Limite que o MRP deverá considerar nos cálculos.

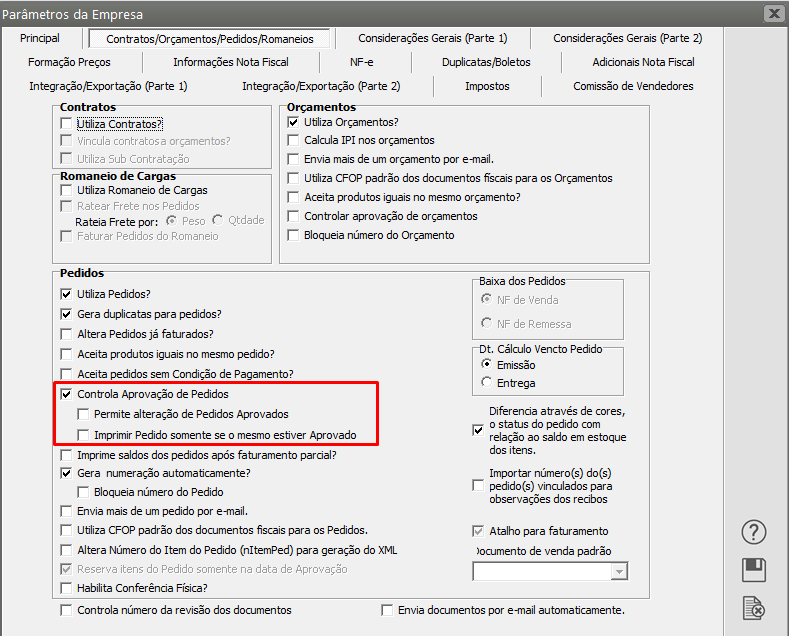

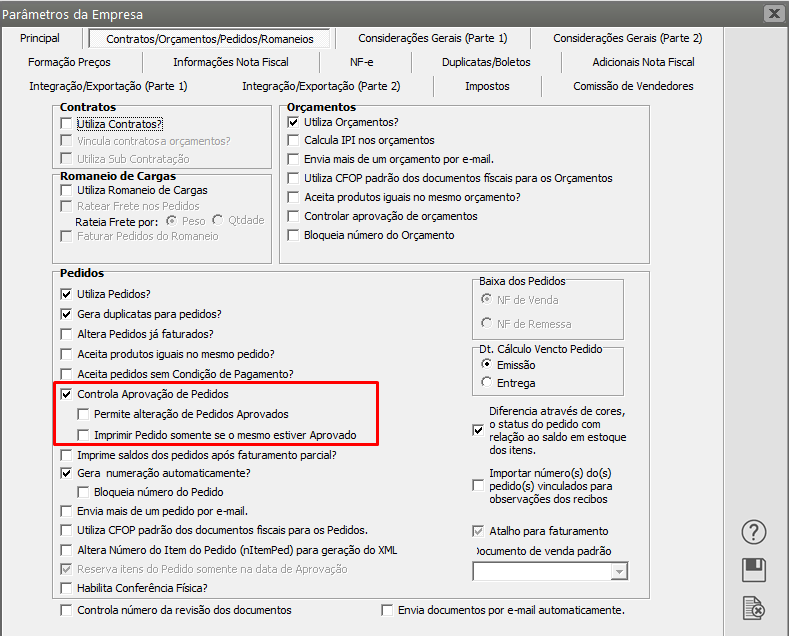

Quando você utilizar o Sistema de Vendas e a sua empresa naquele sistema estiver parametrizada para controlar aprovação de pedidos, será exibida uma nova opção:

Você poderá considerar, além dos pedidos Aprovados, os que possuem status Em Espera para o cálculo da quantidade necessária de cada produto.

Para gerar as ordens de produção planejadas dos produtos, o MRP segue alguns passos:

1-) Selecionar a programação:

O primeiro passo é selecionar os produtos que possuem programação com a data maior ou igual ao dia de hoje e que tem data menor ou igual a data limite.

Por exemplo, considerando que o dia de hoje é 26/08/2024, as programações do dia 05/08, 15/08 e 20/08 não serão consideradas.

2-) Selecionar os pedidos em atraso:

O segundo passo é selecionar todos os pedidos que estão atrasados, ou seja, todos os pedidos que possuem data de entrega menor ou igual ao dia de hoje. Caso a empresa controle aprovação de pedidos no Sistema de Vendas então, dentre os atrasados, só serão considerados os já aprovados.

No nosso exemplo, considerando que hoje é 26/08/2024, o pedido 4 cuja data de entrega é 30/08 não será considerado.

3-) Selecionar as ordens de produção autorizadas:

O terceiro passo é selecionar todas as ordens de produção autorizadas que estão em aberto e que a data de encerramento programada seja menor ou igual a data limite.

Considerando as ordens de produção da figura acima, a OP 2 e a OP 6 não serão consideradas. A primeira porque já foi encerrada e a segunda porque sua data de encerramento programado é para o dia 05/09, que é maior que a data limite.

4-) Selecionar as ordens de compra em aberto:

O quarto passo é selecionar as ordens de compra que estão em aberto e que a data prevista de recebimento seja menor ou igual a data limite.

Considerando as ordens de compra da figura acima, como a previsão de recebimento para o produto CX - 001 é para o dia 02/09, apenas o produto CO - 001 será considerado nos cálculos do MRP.

5-) Calcular a necessidade das matérias-primas:

O quinto passo é calcular a necessidade das matérias-primas de cada produto que foi selecionado. Também é nessa hora que são calculadas a data da necessidade e as datas de início e encerramento programados.

5.1 Cálculo da necessidade:

A quantidade necessária das matérias-primas será igual a quantidade necessária do produto pai mais a quantidade de OP's aprovadas do produto pai, na data calculada, menos a quantidade em estoque do componente em seu principal local de estoque e nos locais de produção menos a quantidade de ordem de compra em aberto para o componente, cuja data prevista de recebimento é menor que a data que está sendo calculada, menos a quantidade de ordens de produção autorizadas para o componente, cuja data de encerramento programado é menor que a data que está sendo calculada.

Por exemplo:

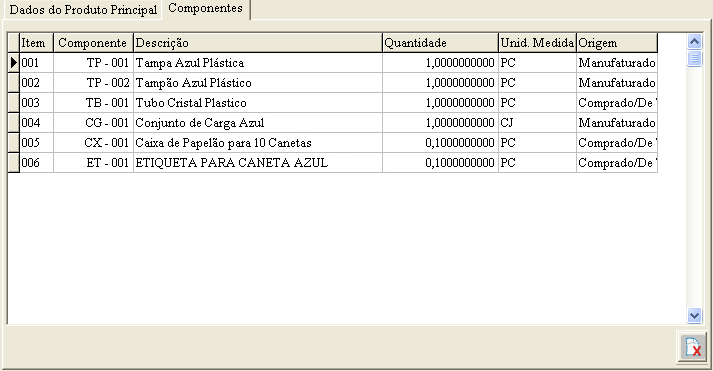

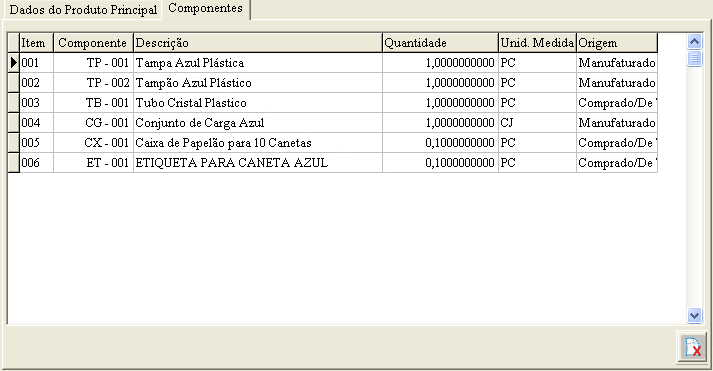

Consideremos a engenharia do produto CAN - 001:

e sua árvore de engenharia:

Para fabricar 1500 CAN - 001 para o dia 02/07 será necessário produzir:

1500 TP - 001

1500 TB - 001

150 CX - 001

150 ET - 001

Como o status de TP - 002 é opcional, não será gerada necessidade para ele.

Como o status de CG - 001 esta definido como fantasma, será gerada necessidade apenas para os seus componentes. Dessa forma, para fabricar 1500 CAN - 001, além dos componentes já citados, serão necessários:

1500 TB - 002

1500 PT - 001

3 PT - 001

Mas como o produto TB - 002 possui quantidade em estoque em um local de produção, a quantidade a ser produzida dela será os 1500 gerados da necessidade de CAN - 001 menos essa quantidade em estoque.

A ordem de compra de TB - 002 em aberto é somente para o dia 10/07, e como precisamos para o dia 02/07 essa ordem não poderá entrar nos cálculos.

O mesmo acontece com as ordens de produção autorizadas para o TB - 002 que possuem as datas de encerramento programado maior que 02/07.

Dessa forma, o cálculo ficará assim:

1500 - 60 = 1440 TB - 002

Após a geração das necessidades dos componentes do produto principal, serão gerados as necessidades para os componentes dos componentes, e assim sucessivamente até atingir o último nível da engenharia.

Por exemplo, para produzir uma unidade de TB - 002 é necessário 0,0001 de TF - 001. Então para produzir 1440 TB - 002 serão necessários 0,144 de TF - 001.

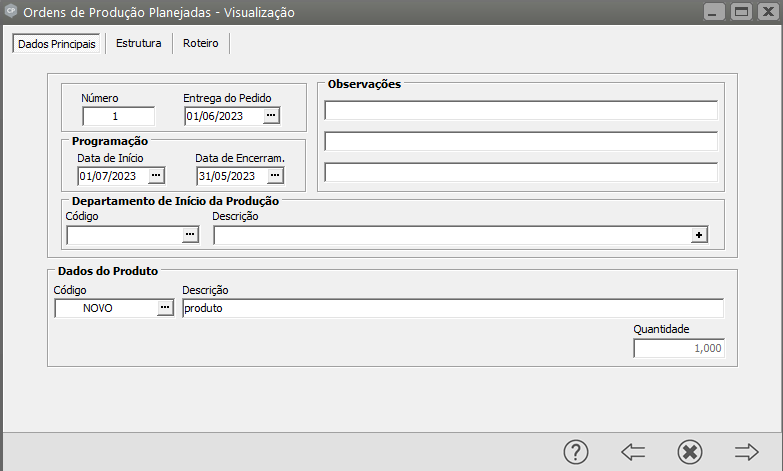

5.2-) Cálculo das data de entrega, início programado e encerramento programado:

Para determinar a data da necessidade, a data de início programado e a data de encerramento programado de cada produto são realizados cálculos que levam em conta a produção horária e o tempo de preparo da máquina em cada operação e também a quantidade de horas que a máquina trabalha por dia e a disponibilidade dela no dia, descontando suas horas de recesso.

Por exemplo, suponhamos que precisamos produzir 5000 CAN - 001 para o dia 05/07. Dessa forma, a data de encerramento programado deverá ser um dia antes, ou seja 04/07, garantindo que a caneta será entregue no dia combinado.

Para calcular a data de início programado serão consideradas o tempo que cada máquina irá utilizar.

Se tomarmos a máquina M01.2, por exemplo, e fizermos os cálculos do tempo que ela irá utilizar, chegamos em 10 horas.

Visualizando a disponibilidade da máquina M01.2 no dia 04/07, podemos ver que seu turno é de 9 horas.

Sendo assim, seria preciso começar a produzir no dia 03/07 para que termine no dia 04/07. Porém, a máquina não trabalha nem no dia 03/07 e nem no dia 02/07 (domingo e sábado, respectivamente), então a data de início programado será dia 01/07.

Para os produtos beneficiados, a data de início programada é calculada levando em consideração o lead time de beneficiamento externo.

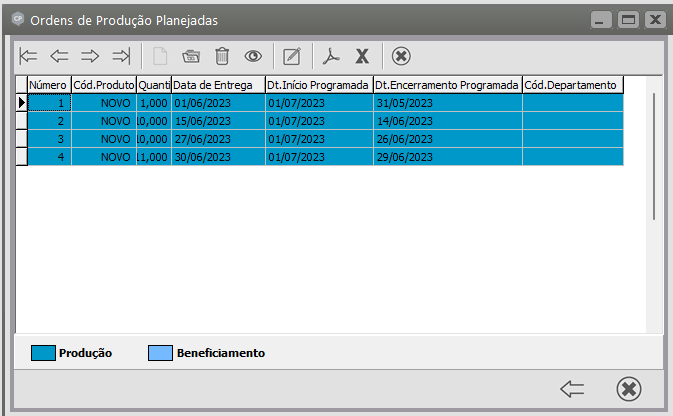

Após realizar todos os cálculos você poderá visualizar as ordens de produção planejadas acessando o menu Movimentação/Ordens de Produção Planejadas. Para maiores detalhes veja o item Verificando Ordens de Produção Planejadas.

Veja também os Itens:

- Cadastrando Ordens de Produção

- Cadastrando Tipos de Ordem de Produção

- Apontamento de Mão de Obra Direta por Ordem de Produção

- Relatórios Gerais de ordem de produção

- Relatório de Acompanhamento de Ordem de Produção

- Relatório Extrato da Ordem de Produção

- Relatório de Ordem de Produção

- Agregando Outros Custos à Ordem de Produção

- Relatório de Rastreabilidade de Ordem de Produção por Demanda de Venda

- Estornando Componentes de uma Ordem de Produção

- Cadastrando Notificações de Recebimento proveniente de ordem de Beneficiamento Externo

- Outros Custos da Ordem de Produção gerado no PPCP

- Ordem de Produção de Retrabalho para OP ainda em Produção

- Ordem de Produção de Retrabalho para OP Encerrada

- Cadastrando Atividades

- Cadastrando Perdas de Produção

- Cadastrando Situações da Ordens de Produção

- Verificando as Ordens de Produção Planejadas

- Alterando o Status de várias Ordens de Produção

- Verificando a Hierarquia das Ordens de Produção sob Encomenda

- Requisitando Materiais para Ordens de Produção

- Agregando Custos às Ordens de Produção

- Encerrando Ordens de Produção

- Gerenciando Ordens de Produção

- Relatório Comparativo de OP's Atrasadas

- Listagem de Ordens de Produção

- Relatórios Gerais de Ordem de Produção

- Relatório de Apontamento de Mão de Obra Direta

- Relatório de Engenharia das Ordens de Produção X Posição do Estoque